- DIY stroj za rezanje metala: preporuke za izradu

- Izrada stroj za rezanje iz brusilica to učiniti sami: crteži, tehnologija

Pomozite razvoju web mjesta, dijelite članak s prijateljima!

Iz ovog članka možete naučiti kako napraviti stroj za rezanje metala do-it-yourself kod kuće uz pomoć najjednostavnijih materijala. U njemu su detaljno opisane sve faze izrade konstrukcija koje se temelje na disku za rezanje ili brusilici: priprema materijala i alata, formule za izračunavanje, detaljne upute korak po korak, kao i popratne informacije s korisnim savjetima.

DIY stroj za rezanje metala: preporuke za izradu

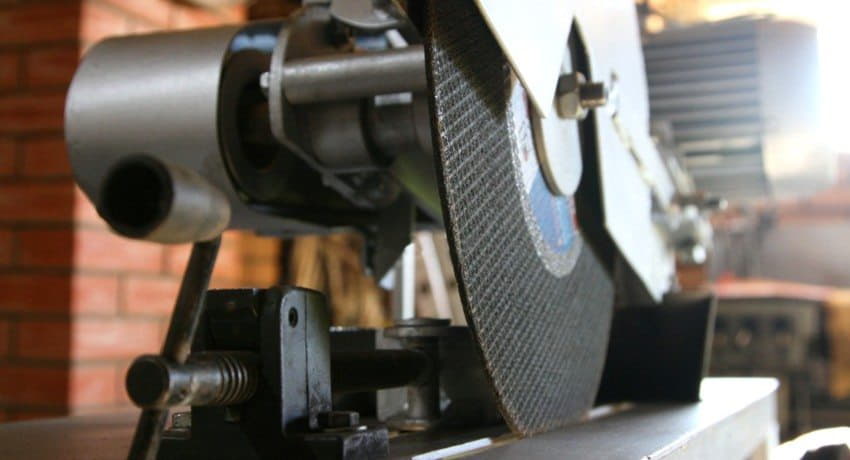

Strojevi za rezanje diska su alati na temelju kojih je konstruirana posebna platforma ili okvir od metala. Sam stroj opremljen je dijelovima koji osiguravaju pouzdano učvršćivanje materijala u određenom položaju u željenom kutu u procesu rezanja.

U takvim konstrukcijama kao rezni element koristi se disk od brzoreznog čelika. Također se naziva karbid. Također se može koristiti za rezanje metalnog kruga obloženog abrazivnim materijalom. Rezni element se pokreće pomoću električnog motora s remenom ili zupčanikom.

Obratite pozornost! U verzijama alata male snage dopušteno je koristiti element za rezanje montiran izravno na osovinu električnog motora. U drugim slučajevima takva uporaba diska može biti opasna.

Na strojevima s diskom nalaze se tri različita izvora rezne komponente:

- niže;

- klatno;

- prednji.

Po broju elemenata za rezanje strojevi su:

- jednostruka glava - samo jedna oštrica je uključena u paket uređaja, stoga, ako je potrebno zamijeniti rad, oštrica se ponovno podešava u skladu s novim zadatkom;

- dvostruke glave - dizajn omogućuje rad s dva alata odjednom, čime se povećava učinkovitost. U takvim strojevima, jedna glava je u fiksnom položaju i stabilna, druga glava može se pomicati. Konstrukcije s dvostrukom glavom mogu raditi automatski.

Izrada stroja za rezanje diska za metal vlastitim rukama: postupak

U proizvodnji stroja, dizajniranog za rad s metalom, radnje se izvode u sljedećem redoslijedu:

- Zaštitni poklopci su pripremljeni za ugradnju na pogonski remen, kao i rezni disk.

- Instalira motor. Pogonski remen djeluje kao spojni dio između osovine elementa za rezanje i motora.

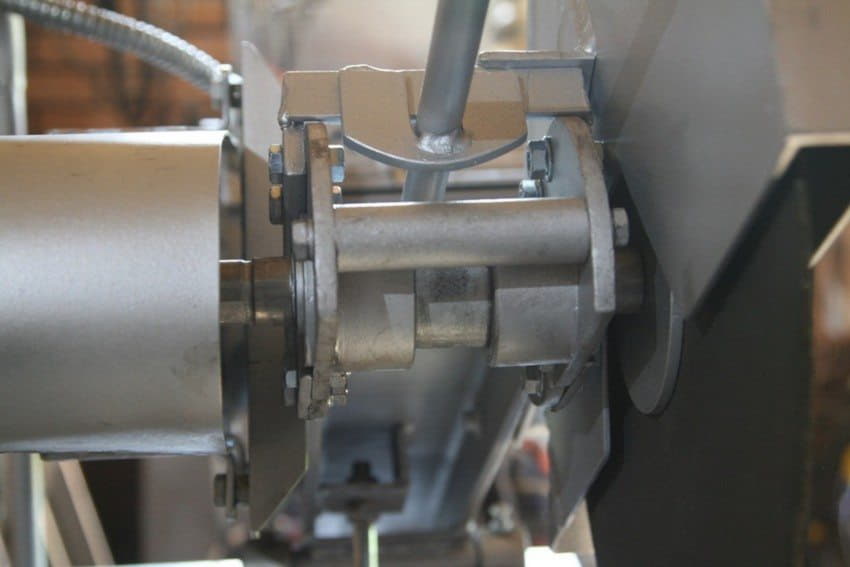

- Izrađena je osovina na koju se pričvršćuje pogonska remenica, kao i disk za rezanje. Čvor je podložan montaži i naknadnoj ugradnji na klatno. U tom slučaju, pokretni gornji dio konstrukcije, gdje se nalazi rezni element i motor, djeluje kao klatno.

- Izrađeno vratilo za montažu klatna.

- Okvir za ugradnju stroja. Bit će fiksna iskrica i radni komad.

- Klatno je montirano na okvir.

- Električne instalacije su u tijeku.

- Probni rad alata i podešavanje opreme.

Izračun remenice za stroj za rezanje metala

Izračunavanje promjera remenica vrši se uzimajući u obzir brzinu vrtnje diska i druge parametre. Ako pretpostavimo da će snaga motora biti najmanje 300 W, brzina vrtnje diska bit će najmanje 3000 okretaja u minuti, a promjer će biti 40 cm.

Dobar savjet! U procesu rezanja metalni orah u području fiksacije diska može se okrenuti. Kako bi se to izbjeglo, preporučljivo je postaviti pogonske remenice na lijevu stranu, a sam disk na osovinu - desno.

Proizvođači obično označavaju diskove, zbog čega proizvod ima najveću dopuštenu brzinu vrtnje. U ovom slučaju, brojka je 4400 o / min. Stoga je dopušteno odabrati bilo koju brzinu u rasponu od 3000-4400 o / min.

Podaci za izračune:

- brzina vrtnje motora - 1500 o / min;

- promjer remenice namijenjen za ugradnju na osovinu je 6, 5 cm;

- brzina vrtnje diska - 3000 o / min.

Izračun se obavlja u sljedećem redoslijedu:

- Postavite duljinu osovine po obodu. Da biste to učinili, broj π, koji je jednak 3, 14 pomnožen s veličinom promjera: 3, 14 x 6, 5 = 20, 41 cm (duljina osovine oko perimetra).

- Dobivena vrijednost se množi s potrebnim brojem okretaja: 20, 41 x 3000 o / min. = 61230 cm / min.

- Rezultat se mora podijeliti s brojem okretaja motora: 61230 cm / min / 1500 o / min. = 40, 82 cm (duljina remenice motora oko perimetra).

- Dobivena vrijednost je podijeljena brojem π: 40, 82 cm / 3, 14 = 13 cm (potrebna veličina remenice).

Izračunavanje duljine pojasa za domaći stroj za rezanje za metal učiniti sami

Za izvođenje tih izračuna potrebni su sljedeći podaci:

- parametri pogonske remenice (radijus);

- udaljenost koja razdvaja središnje točke remenica;

- parametri pogonjene remenice (radijus).

S 2 remenice s dimenzijskim parametrima od 13 cm i 6, 5 cm moguće je izvršiti potrebne izračune. Budući da je udaljenost između središta tih elemenata podložna promjenama (kao što je potrebno da se pojas dovede u stanje napetosti), za primjer će se uzeti duljina od 50 cm.

Sada trebate izračunati 1/2 opsega svake od remenica. Kako pogonski remen dva puta prolazi između njih, potrebno je dodati dvostruku udaljenost između središnjih točaka toj vrijednosti.

Prvi remen (opseg):

3, 14 (π broj) x 3, 25 cm = 10, 20 cm

Drugi kolotur (opseg):

3, 14 (broj π) x 6, 5 cm = 20, 41 cm

Pogonski remen (potrebna dužina):

20, 41 cm + 10, 20 cm + 50 cm x 2 = 13, 06 cm

Dobar savjet! Da biste dobili točniji rezultat, trebali biste izračunati maksimalnu i minimalnu udaljenost između središnjih točaka remenica i odabrati prosječnu vrijednost.

Za izradu stroja za obradu metala potrebno je pripremiti potrebne alate.

Obavezni alati i materijali uključuju:

- stroj za zavarivanje;

- metalni kut (čelik);

- kanal i lanac;

- gumb za uključivanje / isključivanje;

- ležaji;

- vratilo i elektromotor;

- električna bušilica;

- čelični lim za izradu radne površine;

- kutija za postavljanje električnih dijelova stroja.

Principi stvaranja stroja za rezanje metala

Shema izrade domaćeg stroja podložna je određenim načelima, te ih je potrebno uzeti u obzir prije nego što se uzme u obzir:

- Vrlo je važno odabrati pravu opremu i instalirati je. Sigurnost zakretnog momenta i njegov pravilan prijenos s motora na rezni element (disk) ovisi o toj komponenti;

- svakako osigurajte prisutnost poroka. Ovaj alat pridonosi udobnijem radu i povećava stupanj njegove sigurnosti;

- odabir optimalnog kuta rezanja. Dozvoljeni raspon je između 45-90 °. U većini slučajeva stručnjaci preferiraju rezanje pod pravim kutom;

- promjer rezne ploče odabire se uzimajući u obzir materijale s kojima će majstor ubuduće raditi na ovom stroju. Što je veći promjer reznog elementa, lakše će se nositi s rezanjem debelog metala;

- pri projektiranju i izradi crteža nužno je uzeti u obzir čimbenike kao što su dimenzije budućeg stroja i njegova težina. Na ove vrijednosti izravno utječu materijali iz kojih će se proizvoditi oprema. Važnost rasporeda dijelova.

Obratite pozornost! Pri izradi crteža posebnu pozornost treba posvetiti prigušivačima vibracija, koji su montirani na nogama.

Montaža metalnog okvira za stroj za rezanje

Nakon što su svi alati pripremljeni i crteži odabrani, možete nastaviti s postupkom stvaranja stroja. Koristeći čelični kut, potrebno je izraditi okvir konstrukcije. U skladu s crtežima, koji se mogu sastaviti samostalno ili se mogu naći u mreži, elementi okvira su izrezani. Svi su međusobno povezani zavarivanjem. Prvo morate provjeriti sukladnost veličina.

Kanal je zavaren na gornji dio okvira - on će postati element za vođenje i poslužiti kao osnova za daljnju ugradnju rezne komponente na stroj. Taj će kanal postati neka vrsta veze između elektromotora i reznog elementa. Nakon toga na njemu pomoću vijaka fiksno su postavljene vertikalno postavljene police.

Bit će potrebno zavariti konstrukciju drugog okvira. Dimenzijski parametri se biraju pojedinačno prema dimenzijama elektromotora i njegovim značajkama. Pri odabiru elektromotora za stroj bolje je obratiti pozornost na modifikacije asinkronog tipa. Ovu vrstu opreme karakterizira povećana pouzdanost i trajnost.

Postoji jedna suptilnost pri odabiru motora. Što je motor snažniji, pogon će biti lakši.

Sastavljanje električne komponente za stroj

Ugradnja opreme uključuje montažu i priključak radnog vratila na električni motor stroja. Način na koji se to može učiniti nije temeljno. Ako crteži sadrže upute za izvođenje ovog postupka, bolje je slijediti ga, jer pravilan rad i pouzdanost alata ovise o kvaliteti instalacije.

Dobar savjet! Neki dijelovi koje ne možete sami izraditi mogu se naručiti od okretača. To uključuje prirubnice za pričvršćivanje, kao i remenicu.

Za fiksiranje motora na metalni okvir bolje je koristiti vijčanu vezu s maticama. Nedaleko od motora preporuča se locirati kutiju u kojoj se nalaze sklopka i električni krug, kao i upravljačku ploču za upravljanje instrumentom.

Kanal, dizajniran za fiksiranje diska za rezanje, bolje je staviti na proljeće. Morate se pobrinuti da se, kada ga otpustite, vrati na svoje izvorno mjesto. Za popravak opruge možete uzeti vijke i stezaljku.

Električna komponenta je najvažniji dio alata. Obvezno je u projektiranje sklopa za pokretanje, kao i gumb za hitno isključenje stroja uključiti i gumb. Potrebno je postići takav raspored dijelova u kojima će električni motor biti priključen na električnu energiju pomoću automatskog stroja i kutije, a ne izravno. Pokretački stroj s tri trake će biti dovoljan za uključivanje i potpuno pokretanje motora. Također će se isključiti gumb.

Konačno, vrijedno je voditi računa o prisutnosti zaštitnih naprava koje će osigurati osobu u procesu. Da biste to učinili, izradite zaštitni poklopac. To će spriječiti ulazak iskri i malih metalnih čestica u oči.

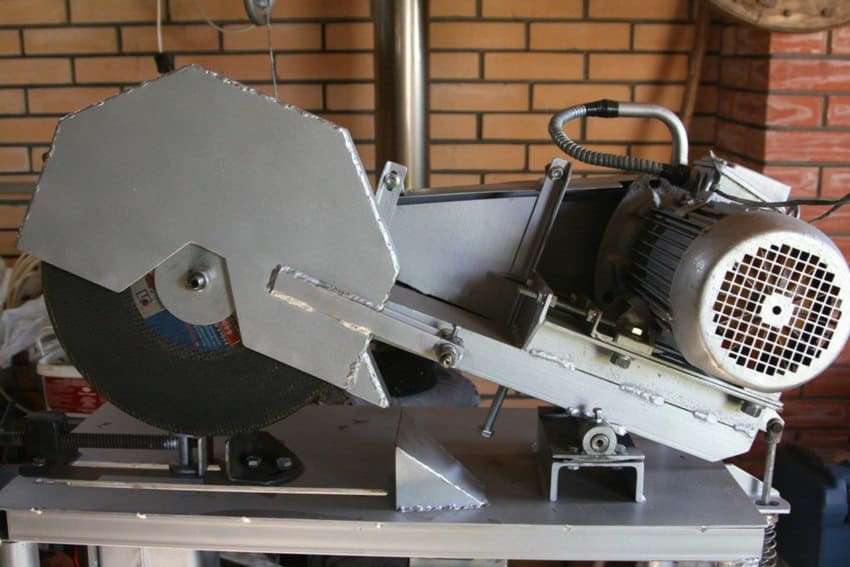

Izrada stroj za rezanje iz brusilica to učiniti sami: crteži, tehnologija

Izvedbe strojeva za rezanje koje se izrađuju na osnovi brusilice su dvije vrste (ovisno o mjestu mlinca).

U prvom slučaju ispada krevet, na kojem je kutna brusilica vrlo čvrsto učvršćena. Iznad radne površine podiže se samo disk za koji postoji poseban utor u tablici. Takav stroj radi na principu kružne pile.

Obratite pozornost! U procesu rada s takvim strojem, morate samostalno pomicati radni predmet, zbog čega se gubi točnost. Osim toga, ovaj proces može biti nesiguran, pa crteži sa skrivenim tipom smještaja Bugara nisu u velikoj potražnji.

Druga mogućnost podrazumijeva da radni predmet ostaje nepomičan i da se element za rezanje pomiče. S obzirom na činjenicu da se brusilica nalazi na vrhu stola, za rezanje dijelova nije potrebno uložiti ozbiljne napore.

Popis alata i materijala za stroj za rezanje iz mlinca to sami napravite

Prilikom izrade neovisnog alata, treba imati na umu da točnost s kojom će raditi, uvelike ovisi o stabilnosti konstrukcije. Iz tog razloga, debljina materijala za proizvodnju nije toliko povezana sa zahtjevima koji se odnose na čvrstoću tijela stroja, kao i potreba da se osigura odgovarajuća razina krutosti.

Popis materijala:

- cijev u obliku kvadra (2.5x2.5x0.25 cm);

- čelični lim (debljina lima 0, 4-0, 5 cm);

- profilirana cijev pravokutnog presjeka (4x2x0, 25 cm);

- kuglični ležajevi - 2 kom. (Br. 203, 204 ili 202);

- kalibriranu šipku ne veću od 10 cm (debljina se odabire uzimajući u obzir rupu na unutarnjoj trci ležaja);

- metalna šipka (promjer 0.8-1 cm);

- spojni elementi (vijci s maticama, navoj M ili M8);

- metalna guma (2x0, 4 cm).

Popis alata:

- kutna brusilica;

- električna bušilica (može se zamijeniti strojem za bušenje);

- set svrdla;

- skup kalupa dizajniranih da formiraju metalni navoj;

- stroj za zavarivanje;

- ključevi rogača.

Biranje pravog alata za rezanje za stroj za rezanje domaće izrade iz mlinca

Kutna brusilica je glavno čvorište stroja za obradu metala. Stručnjaci ne preporučuju za te svrhe korištenje malog alata koji ima snagu ne više od 500-600 vata. U takvim brusilicama rezne ploče imaju promjer ne veći od 12, 5 cm, a ta ograničenja su posljedica činjenice da se rezni element velikog promjera smatra univerzalnim i vrlo pouzdanim - može se nositi s rezanjem debelih obradaka.

Dobar savjet! Umjesto zavarivanja za pričvršćivanje dijelova, možete koristiti navojne spojeve, ali su manje pouzdani i ne mogu osigurati potrebnu razinu čvrstoće.

Pažljiv pristup odabiru brusilice je također potreban jer na tržištu postoji širok izbor dizajna. Budući da ovaj električni alat nije u potpunosti ujednačen, konstrukcija stroja provodit će se pod određenim modifikacijama i dimenzijama kutne brusilice.

Ako se stroj pokvari, ugradnja drugog brusača može biti ne samo problematična, već i nemoguća. Morat ćemo ponoviti klatno i sve uređaje. Stoga vrijedi odabrati alat iz niza velikih i već provjerenih tvrtki, primjerice Bosch ili Makita.

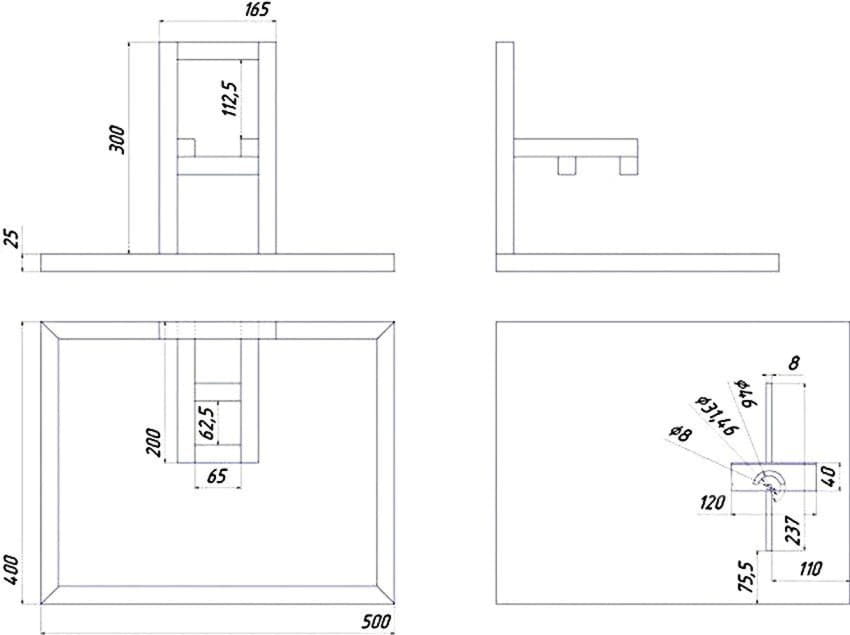

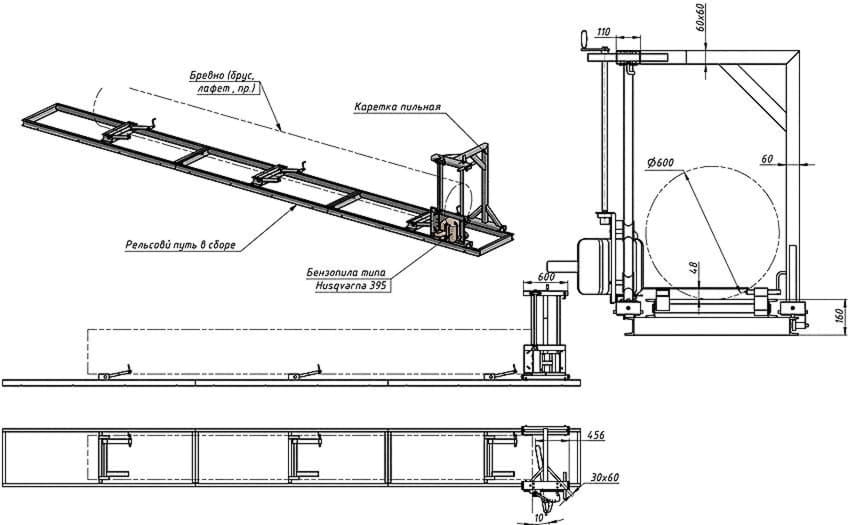

Crteži stroja za rezanje: kako napraviti alat za rezanje iz mlinca

U pripremnoj fazi izrada i izrada nacrta. Jedinstvena veličina ne postoji iz razloga što je konstrukcija svakog stroja podložna određenom modelu reznog alata. Gotovi crteži, koji su mnogi u mreži, mogu se prilagoditi kako bi odgovarali mlincu. Oni vam omogućuju navigaciju u smislu strukture strukture, njenih dimenzija.

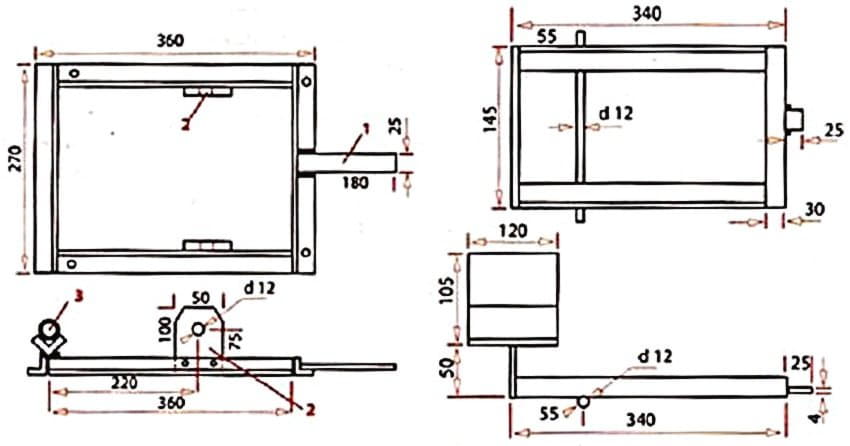

Crtanje crteža je bolje početi s tijelom. U nekim slučajevima, možda će biti potrebno izgraditi zasebnu platformu umjesto okvira. Takva platforma će biti pričvršćena na klupu za obradu metala. Zatim odredite veličinu i prirodu položaja elemenata čvora na stroju. Potrebno je izmjeriti središnju udaljenost između montažnih otvora na mjenjaču, kao i samu mjeru.

Svi ovi podaci koriste se za sastavljanje crteža. Nakon što su dizajnirani nosači klatna i brusilica, konstruirana je okretna jedinica.

Dobar savjet! Točnost i krutost stroja ovisi o udaljenosti između reznog elementa i šarke. Što je manji taj jaz, to bolje. Preporučuje se ugradnja klatna s minimalnom dužinom.

Nakon izrade crteža bit će potrebno samo odabrati materijale, izračunati njihovu količinu i nastaviti s izgradnjom.

Технология создания отрезного станка из болгарки

Технология изготовления станка для нарезки металла на основе болгарки практически такая же, как и в случае с отрезным диском:

- Подготовка и изготовление деталей для каркаса.

- Обустройство шарнирного соединения на маятниковом рычаге.

- Изготовление П-образного кронштейна с отверстиями для монтажа редуктора шлифовальной машины.

- Изготовление U-образного хомута и планки, которые будут фиксировать корпус болгарки на маятнике.

- Монтаж U-образного хомута и П-образного кронштейна к режущему инструменту: путем сварки или резьбового соединения все эти детали крепятся на консольную часть.

- Запрессовка подшипников в опоры.

- Двусторонняя запрессовка подшипниковых узлов на вал. Чтобы увеличить прочность соединения, можно залудить ось тонкой прослойкой олова с помощью паяльника.

- Закрепление маятника с опорными узловыми частями на краю платформы (отступ от края 0, 5-0, 6 см) с помощью сварочного аппарата.

- Установка болгарки и защитного кожуха.

- Монтаж возвратной пружины.

После того как конструкция собрана, необходимо выполнить пробный пуск и проверить правильность работы оборудования, а также размещения всех деталей на нем. На заключительном этапе подгоняется паз под режущий элемент, устанавливаются опоры, предназначенные для закрепления заготовок.

Когда доводка завершена, корпус станка необходимо покрыть тонким слоем эмали. Окрашивание убережет инструмент от повреждений, которые может вызвать ржавчина.